浏览次数:40 发布时间:2025-12-12 10:05:54

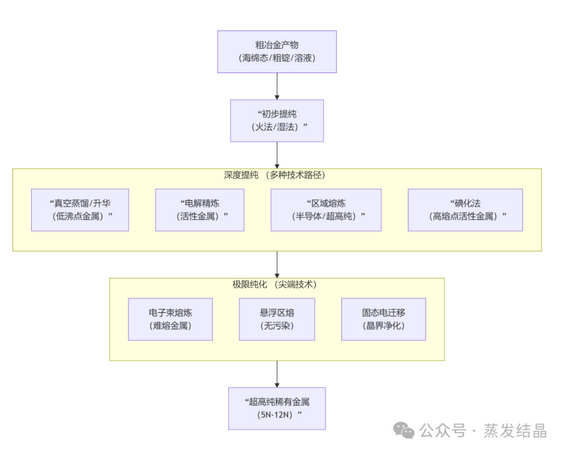

为您系统、全面、深度地解析稀有金属的提纯技术。 稀有金属是现代高科技产业、国防军工和新能源领域的“维生素”,其价值和应用性能高度依赖于其纯度。提纯技术不仅是简单的去除杂质,更是一场在原子和分子尺度上进行的、针对特定杂质的“精准狙击”和“极限挑战”。其核心目标是:在保证经济可行的前提下,将目标金属的纯度推向其物理化学性质所允许的极限。 为了构建一个清晰的认知框架,我们可以将繁多的提纯技术视为一个由浅入深、不断精细化的技术体系。

一、 核心认知:稀有金属提纯的独特性与挑战

与大宗金属(如铁、铝、铜)相比,稀有金属提纯面临的根本性挑战在于: 原料成分极端复杂:共伴生情况普遍,初始原料中目标金属含量极低,而杂质元素种类繁多,化学性质相近(如锆与铪、钽与铌、各种稀土元素之间)。 物性要求极端苛刻:半导体行业要求锗、硅达到 11N(99.999999999%) 以上的超高纯;航空航天用的钛合金要求严格控制间隙元素(O, N, C, H);光学纤维用的四氯化锗则对特定过渡金属杂质有ppt(万亿分之一) 级别的限制。 技术壁垒极高:许多技术涉及高温、高真空、强腐蚀性介质、精密自动化控制,是多个学科交叉的尖端领域。下面,我们将按照技术逻辑,层层递进地解析主流的提纯技术。

二、 技术解析:从“粗分离”到“超净化”的递进之路

稀有金属的提纯通常是一个多步骤、多技术组合的工艺流程。下图清晰地展示了这一技术演进路径:

第一层级:初步提纯 - 从矿石到工业级产品

此阶段目的是从复杂矿石或二次资源中,将目标金属初步分离并富集,得到纯度通常在 99% - 99.9%(2N-3N) 的工业级产品。

-

湿法冶金技术

核心原理:利用目标金属与杂质在溶液中的化学行为差异,进行选择性分离和富集。

代表性工艺: ★溶剂萃取:这是稀土、铌、钽、锆、铪分离提纯的绝对主力。利用不同金属离子在互不相溶的水相和有机相中分配比的巨大差异,通过多级逆流萃取,实现高效、连续的分离。例如,用P507萃取剂可以非常高效地将相邻的稀土元素分离。 ★ 离子交换:利用离子交换树脂对特定离子或络离子的选择性吸附进行分离。特别适用于高纯钽、铌氧化物的制备,以及从钨、钼溶液中深度去除微量杂质。优势:处理量大、连续化生产、分离效率极高,尤其适合化学性质极其相近元素的分离。局限:产生大量废水,环保压力大。

2.火法冶金技术核心原理:在高温下,利用金属与杂质在熔点、沸点、蒸汽压、与氧/氯的亲和力等方面的差异进行分离。代表性工艺: 氯化精馏:钛、锆冶炼的核心流程。将富含杂质的金红石(TiO₂)或锆英砂与焦炭混合,通入氯气生成四氯化钛(TiCl₄)或四氯化锆(ZrCl₄),这些氯化物沸点较低,通过精密分馏(精馏)可实现高效纯化,为后续的金属热还原(如克劳尔法用镁还原TiCl₄制取海绵钛)提供高纯原料。 优势:处理量大,适合大规模生产。 局限:能耗高,对设备腐蚀严重,分离精度相对有限。 第二层级:深度提纯 - 从工业级到高纯/超高纯 此阶段目的是将 3N 级别的金属进一步提升至 4N-6N,以满足高端电子、航空航天等领域的需求。

1、真空蒸馏 / 升华 核心原理:在高温和高真空环境下,利用金属与其杂质之间蒸汽压的差异,使目标金属蒸发(蒸馏)或直接由固态变为气态再凝华(升华),从而实现分离。 应用: ★铟、铋、碲、锌等低熔点金属的提纯。可以高效去除沸点更高的金属杂质。 ★三氯化铝-砷化镓 材料的升华提纯。优势:可有效去除多种金属杂质,产品纯度较高。

2、电解精炼 核心原理:以粗金属为阳极,在特定电解液中通电,使目标金属在阴极以更高纯度的形式沉积出来。 应用:是生产高纯钴、镍的重要方法。也可用于稀土金属(如镧、铈)的提纯。 优势:能得到致密的金属沉积物,纯度可达4N-5N。 局限:对电解液体系选择要求高,且对某些与主体金属析出电位相近的杂质去除效果有限。

3、区域熔炼 核心原理:通过一个或多个狭窄的加热区缓慢通过金属锭,利用杂质在固相和液相中溶解度的差异(分凝效应),将杂质“驱赶”到金属锭的一端。多次循环后,大部分区域变得极其纯净。 应用:这是制备超高纯锗、硅的标杆技术,可将锗提纯到12N的惊人纯度。也广泛应用于铟、镓、铝、钽等高纯金属的制备。 优势:理论上可以达到物理纯度极限,是获得超高纯半导体的不二法门。 局限:过程缓慢,能耗高,对杂质的分凝系数有要求。

4、碘化法( van Arkel–de Boer 过程) 核心原理:在真空密闭容器中,让粗金属在较低温度下与碘蒸气反应生成挥发性金属碘化物,该气体在高温的热丝(如钨丝、钛丝)上分解,沉积出极高纯度的金属晶体,同时碘被循环利用。 应用:历史上是生产超高纯钛、锆、铪、钍、钒的经典方法。所得金属晶条纯度可达5N-6N,间隙元素(O, C, N)含量极低。 优势:能生产出间隙元素含量最低的延性金属,纯度极高。 局限:批处理式,产量低,成本极其高昂,目前多被电子束熔炼等技术部分替代。第三层级:极限纯化 - 攀登纯度的珠穆朗玛峰 此阶段针对的是最苛刻的应用,旨在突破 6N 以上纯度,并深度去除特定“顽固”杂质,特别是间隙元素。

1、电子束熔炼 核心原理:在高真空下,用高速电子束轰击金属锭,使其熔化并在水冷铜坩埚中形成熔池。高真空和高温使得挥发性杂质(如Mg, Cl, Fe等)被有效去除,同时也能通过碳脱氧反应降低氧含量。 应用:是钽、铌、钼、钨等难熔金属以及钛合金铸锭生产的终极纯化手段。能生产出数吨重的高纯、无缺陷大型铸锭。 优势:无坩埚污染(冷床熔炼),提纯效果好,适合大规模生产。 局限:对某些蒸汽压与主体金属相近的杂质(如锆中的铪)去除效果不佳;设备复杂,投资巨大。

2、悬浮区熔炼 核心原理:是区域熔炼的升级版。通过高频电磁感应或其他方式使金属锭的局部区域熔化,并利用电磁力自身悬浮,完全避免与坩埚接触,从而杜绝了来自坩埚的污染。 应用:主要用于超高纯硅的制备(太阳能级和电子级),以及钨、钼等难熔金属的最终纯化。 优势:无污染源,能达到的理论纯度最高。 局限:技术难度极高,仅适用于部分金属,成本昂贵。

3、固态电迁移 核心原理:对高纯金属棒或丝在保护性气氛或真空中通过大电流直流电。电流驱动杂质离子(特别是间隙原子和晶界处的杂质)向阳极端迁移,从而实现金属主体部分的进一步纯化。 应用:主要用于超高纯铝、钨、钽等的最终纯化,作为区域熔炼后的补充步骤,可有效降低C、O等间隙元素含量。 优势:对降低特定间隙元素效果显著。 局限:处理样品尺寸受限,效率低。

三、 典型金属的提纯技术路线图

高纯铟(7N以上):溶剂萃取(初步分离)→ 电解精炼 → 真空蒸馏 → 区域熔炼。区域熔炼是获得7N+铟的关键。 高纯钛(5N以上):克劳尔法(镁还原TiCl₄得海绵钛)→ 真空自耗电弧熔炼 / 电子束冷床熔炼。电子束熔炼能更有效地去除挥发性杂质和高密度夹杂,得到更纯净的钛锭。 高纯稀土金属(如钆、钕):溶剂萃取(获得4N-5N氧化物)→ 钙热还原/熔盐电解(得3N-4N金属)→ 真空蒸馏 / 区域熔炼(获得5N-6N金属)。 超高纯锗(11N以上):化学提纯(湿法)→ 区域熔炼(核心步骤)→ 拉制单晶。

四、 未来发展趋势与挑战

技术耦合与智能化:未来不再是单一技术的竞争,而是多技术耦合的工艺流程优化。例如,“湿法(SX)+ 火法 + 真空冶金”的组合将成为标准。同时,利用大数据和AI对复杂的提纯过程进行建模和优化,实现精准控制。 面向二次资源的提纯技术:随着稀土、铟、锗等战略金属资源的稀缺,从废旧器件(如废催化剂、废旧电路板、废弃LED)中回收提纯稀有金属的技术将愈发重要。这要求提纯技术具备更强的抗毒化能力和处理复杂多变原料的适应性。

极限成本的挑战:纯度每提升一个“9”,成本都呈指数级增长。如何在保证极致性能的同时,降低能耗和生产成本,是推动超高纯金属大规模应用的关键。 杂质分析的极限:对10N以上纯度的金属,其杂质含量已接近甚至低于现有分析仪器(如GD-MS)的检测下限。超痕量分析技术的进步与提纯技术本身同样重要。总结 稀有金属的提纯是一门在极限条件下追求完美的艺术与科学。它遵循着从“化学分离”到“物理纯化”的宏观路径,针对不同金属的物理化学特性,为其“量身定制”一套多步骤、多技术协同的提纯方案。从宏观的溶液萃取到原子尺度的电迁移,每一步都是对人类工业文明极限的挑战,为现代高科技产业奠定了不可或缺的材料基石。

上一页:没有记录